معرفی انواع فلنج

در این مطلب به معرفی انواع فلنج می پردازیم. به طور کلی فلنج ها قطعات موثری در تاسیسات و سیستم های لوله کشی در پروژه های مختلف می باشند. لازم به ذکر است که برای دریافت قیمت فلنج روی لینک کلیک نمایید. همچنین می توانید در این زمینه در واقع فلنجها قطعات اتصالی مهم در پایپینگ هستند که برای اتصال لولهها به یکدیگر یا به تجهیزاتی مانند پمپها و شیرآلات استفاده میشوند. انواع مختلفی از فلنجها وجود دارند که هر کدام برای کاربرد و شرایط خاصی طراحی شدهاند. در اینجا به معرفی برخی از رایجترین انواع فلنجها میپردازیم:

فلنج گلویی (Welding Neck Flange)

“فلنج گلودار” یا “Weld Neck Flange” یکی از انواع فلنج است که در سیستمهای لولهکشی صنعتی استفاده میشود. ویژگی اصلی آن داشتن یک “گردن” یا “هاب” مخروطی است که انتهای آن با قطر لوله یکسان است. این طراحی باعث میشود که این نوع فلنج برای اتصالات با فشار بالا و دمای بالا مناسب باشد، زیرا توزیع یکنواخت فشار را تسهیل کرده و استحکام بالایی دارد.

به طور خلاصه، فلنج گلودار قطعهای برای اتصال لولهها است که به دلیل گردن مخروطیاش، مقاومت و دوام بیشتری در شرایط سخت دارد.

- ویژگی: دارای یک گردن بلند و مخروطی شکل است که برای اتصال جوشی به لوله استفاده میشود.

- کاربرد: ایدهآل برای سرویسهای با فشار و دمای بالا، همچنین در مواردی که تنشهای خمشی وجود دارد.

فلنج روکار، اسلیپون (Slip-On Flange)

فلنج اسلیپون (Slip-On Flange) نوعی از انواع فلنج است که لوله به راحتی از داخل آن عبور میکند و دارای سوراخی بزرگتر از قطر خارجی لوله است. نصب آن نسبتاً ساده است و با جوشکاری داخلی به لوله متصل میشود. این نوع فلنج میتواند در فشارهای مختلف مورد استفاده قرار گیرد، به ویژه در فشارهای 150 و 300.

- ویژگی: لوله به داخل فلنج لغزانده شده و از بیرون جوشکاری میشود (جوشکاری گوشه یا fillet weld).

- کاربرد: نسبت به فلنج گلویی ارزانتر است و برای فشارهای کمتر استفاده میشود. نصب آن نیز آسانتر است.

فلنج کور (Blind Flange)

فلنج کور (Blind Flange) یکی از انواع فلنج است که برای مسدود کردن انتهای خطوط لوله، نازلهای مخازن یا تجهیزات استفاده میشود. این نوع فلنج به شکل یک دیسک بسته است و هیچ سوراخی در مرکز آن وجود ندارد. از فلنج کور برای جلوگیری از عبور سیال یا گاز و همچنین در تست فشار خطوط لوله استفاده میشود.

- ویژگی: بدون سوراخ مرکزی است و برای مسدود کردن انتهای یک خط لوله یا یک فلنج دیگر استفاده میشود.

- کاربرد: در انتهای خطوط، یا برای مسدود کردن موقت یا دائم یک بازشو.

فلنج دندهای (Threaded Flange)

فلنج دندهای (Threaded Flange) نوعی فلنج است که به لوله با استفاده از رزوه (دنده) متصل میشود. این نوع فلنج معمولاً برای لولههای با قطر کم و فشارهای پایین استفاده میشود، زیرا اتصال رزوه ای به اندازه جوشکاری قوی نیست. نصب فلنج دندهای آسان است و نیازی به جوشکاری ندارد، اما برای سیستمهایی که نیاز به استحکام و مقاومت بالا دارند، مناسب نیست.

- ویژگی: دارای رزوه داخلی است و بدون نیاز به جوشکاری به لوله متصل میشود.

- کاربرد: برای خطوط لولهای با فشار کم و در جاهایی که جوشکاری امکانپذیر نیست یا مطلوب نیست.

فلنج لپ جوینت (Lap Joint Flange)

فلنج لپ چوینت (Lap Joint Flange) که یک نوع اتصال دهنده لوله است که از دو قسمت تشیکل میشود. یکی Stub End که به لوله جوش داده شده و دیگری Lap Joint Ring که میتوانیم آن را بچرخانیم تا برای اتصال با فلنج هم شکل خودش تنظیم شود. همچنین این قطعه نامهای دیگری نظیر Van Stone و Stub Flange دارد.

رینگ چیست؟

واشر رینگی (Ring Gasket)، رایجترین معنی “رینگ” در این صنایع، واشر رینگی است. این واشرها معمولاً از جنس فلز (مانند فولاد ضد زنگ، فولاد کربنی، و غیره) یا مواد غیر فلزی (مانند PTFE، لاستیک، و غیره) ساخته میشوند و برای ایجاد آببندی بین دو فلنج استفاده میشوند. واشرهای رینگی در انواع مختلفی مانند واشرهای RTJ (Ring Type Joint) و واشرهای بیضی (Oval) و هشتضلعی (Octagonal) موجود هستند.

مطالب بیشتر: برای دریافت قیمت فلنج فورج روی لینک کلیک نمایید.

رینگ لغزنده (Slip-On Ring)، در برخی موارد، “رینگ” ممکن است به یک رینگ فلزی اشاره داشته باشد که بر روی لوله جوش داده میشود و سپس به فلنج متصل میگردد. این نوع رینگها معمولاً در فلنجهای لغزنده (Slip-On Flanges) استفاده میشوند.

کف رینگ چیست؟

کف رینگ (Lap Joint Stub End) در اتصالات لوله، یک قطعه استوانهای شکل است که به انتهای لوله جوش داده میشود. این قطعه به گونهای طراحی شده که یک فلنج با آن جفت میشود تا یک اتصال قابل جدا شدن ایجاد کند. کف رینگ معمولاً به همراه یک فلنج جوشی با سطح صاف (Lap Joint Flange) استفاده میشود و به دلیل قابلیت جدا شدن اتصال، برای سیستمهایی که نیاز به تعمیر و نگهداری مکرر دارند، مناسب است.

- ویژگی: دارای یک حلقه آزاد است که روی لوله میچرخد و با یک فلنج ثابت (Stub End) که به لوله جوش داده شده، جفت میشود.

- کاربرد: در سیستمهایی که نیاز به تنظیم آسان برای تراز کردن سوراخهای فلنج دارند، مانند سیستمهای با لولههایی که از جنسهای گرانقیمت یا آلیاژهای خاص هستند، استفاده میشود تا از جوشکاری مستقیم فلنج روی لوله جلوگیری شود.

فلنج دیسکی (Orifice Flange)

منظور از “فلنج دیسکی” همان “فلنج صفحه ای” یا “Plate Flange” باشد. که با هر دو نام در بازار شناخته شده است. فلنج صفحه ای (Plate Flange) نوعی فلنج است که به صورت یک صفحه دایرهای شکل با سوراخهایی برای عبور پیچ و مهره است. این فلنج معمولاً از جنس فولاد کربنی یا فولاد ضد زنگ ساخته میشود و برای اتصال لولهها، شیرآلات و سایر تجهیزات در سیستمهای لولهکشی استفاده میشود.

فلنجهای صفحه ای معمولاً در سیستمهایی با فشار پایین و متوسط کاربرد دارند. طراحی ساده و سهولت در نصب، از جمله مزایای این نوع فلنج است.

- ویژگی: مشابه فلنج گلویی یا روکار است اما دارای دو سوراخ جانبی است که امکان نصب اوریفیس پلیت (صفحه روزنهدار) برای اندازهگیری دبی را فراهم میکند.

- کاربرد: در سیستمهای اندازهگیری جریان سیالات.

اوریفیس پلیت چیست؟

اوریفیس پلیت (Orifice Plate) یک صفحه نازک است که در یک لوله قرار میگیرد و دارای یک سوراخ (اوریفیس) با قطر مشخص در مرکز خود است. این وسیله به عنوان یک عنصر اولیه برای اندازهگیری دبی (نرخ جریان) سیالات (مایعات و گازها) استفاده میشود.

نحوه عملکرد اوریفیس پلیت:

وقتی سیال از طریق سوراخ اوریفیس عبور میکند، سرعت آن افزایش مییابد و فشار آن کاهش مییابد. این کاهش فشار، که به آن افت فشار دیفرانسیلی (Differential Pressure) میگویند، متناسب با مربع دبی سیال است. با اندازهگیری این افت فشار و دانستن قطر سوراخ اوریفیس و خواص سیال، میتوان دبی سیال را محاسبه کرد.

کاربردهای اوریفیس پلیت:

- اندازهگیری دبی سیالات: اصلیترین کاربرد اوریفیس پلیت، اندازهگیری دبی سیالات در صنایع مختلف مانند نفت، گاز، پتروشیمی، آب و فاضلاب و غیره است.

- کنترل جریان: اوریفیس پلیت میتواند برای محدود کردن یا کنترل جریان سیال در یک خط لوله استفاده شود.

- اندازهگیری دبی گاز: در اندازهگیری دبی گازهای مختلف نیز از اوریفیس پلیت استفاده میشود.

مزایای اوریفیس پلیت:

- سادگی: طراحی ساده و ساخت آسان

- هزینه کم: قیمت پایین نسبت به سایر روشهای اندازهگیری دبی

- قابلیت اطمینان: عملکرد قابل اعتماد در شرایط مختلف

- کاربرد گسترده: استفاده در صنایع مختلف

معایب اوریفیس پلیت:

- افت فشار بالا: ایجاد افت فشار نسبتاً زیاد در خط لوله

- حساسیت به تغییرات ویسکوزیته: دقت اندازهگیری تحت تأثیر تغییرات ویسکوزیته سیال قرار میگیرد.

- نیاز به نگهداری: احتمال گرفتگی سوراخ اوریفیس توسط ذرات معلق در سیال وجود دارد.

- محدودیت در دقت: دقت اندازهگیری نسبت به روشهای پیشرفتهتر کمتر است.

به طور خلاصه، اوریفیس پلیت یک ابزار ساده، ارزان و پرکاربرد برای اندازهگیری دبی سیالات است، اما دارای محدودیتهایی نیز میباشد که باید در انتخاب آن مد نظر قرار گیرند.

فلنج ساکت ولدینگ (Socket Weld Flange)

فلنج ساکت ولدینگ (Socket Welding Flange) نوعی فلنج است که برای اتصال لوله به فلنج از طریق جوشکاری ساکت استفاده میشود. در این نوع اتصال، لوله داخل حفره فلنج قرار میگیرد و سپس از بیرون جوشکاری میشود. این نوع فلنج به دلیل نصب آسان و عدم نیاز به پخ زدن لوله، در سیستمهای لولهکشی با فشار پایین و متوسط کاربرد دارد. اتصال ساکت ولدینگ، استحکام و مقاومت خوبی در برابر نشتی ایجاد میکند.

- ویژگی: دارای یک حفره (سوکت) است که لوله به داخل آن وارد شده و از بیرون جوشکاری میشود.

- کاربرد: برای خطوط لولهکشی با سایز کوچک (معمولاً تا ۲ اینچ) و فشارهای بالا.

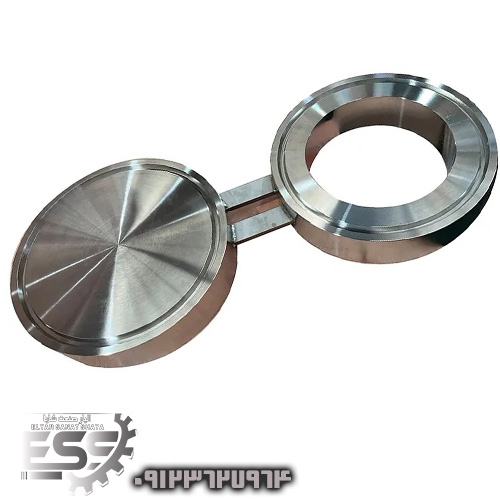

فلنج عینکی ( spectacle blind flange )

فلنج عینکی (Spectacle Blind Flange) نوعی فلنج است که برای جداسازی فیزیکی و کامل دو قسمت از یک سیستم لولهکشی استفاده میشود. این فلنج از یک صفحه فلزی تشکیل شده که نیمی از آن یک فلنج کور (Blind Flange) و نیم دیگر آن یک رینگ باز (Open Ring) است که توسط یک قطعه باریک فلزی به هم متصل شدهاند، به همین دلیل شبیه عینک به نظر میرسد.

عملکرد فلنج عینکی

فلنج عینکی به این صورت عمل میکند که میتوان با چرخاندن آن بین حالت فلنج کور (بسته) و رینگ باز (باز) جریان سیال را به طور کامل قطع یا وصل کرد.

- حالت فلنج کور (بسته): در این حالت، نیمه فلنج کور در مسیر جریان قرار میگیرد و جریان سیال را به طور کامل مسدود میکند. این حالت برای تعمیرات، نگهداری، تست فشار و سایر شرایطی که نیاز به جداسازی کامل دو قسمت لوله وجود دارد، استفاده میشود.

- حالت رینگ باز (باز): در این حالت، نیمه رینگ باز در مسیر جریان قرار میگیرد و به سیال اجازه عبور میدهد. این حالت برای شرایط عادی عملیاتی استفاده میشود.

کاربرد فلنج عینکی

فلنجهای عینکی در صنایع مختلفی که نیاز به جداسازی دورهای و کامل سیستم لولهکشی دارند، استفاده میشوند. برخی از کاربردهای رایج عبارتند از:

- صنایع نفت و گاز: برای جداسازی خطوط لوله در پالایشگاهها، پتروشیمیها و سکوهای نفتی

- صنایع شیمیایی: برای جداسازی تجهیزات در کارخانههای تولید مواد شیمیایی

- صنایع غذایی: برای جداسازی بخشهای مختلف در کارخانههای تولید مواد غذایی

- تاسیسات آب و فاضلاب: برای جداسازی خطوط لوله در تصفیهخانهها و ایستگاههای پمپاژ

مزایای فلنج های عینکی

- جداسازی کامل: ایجاد جداسازی فیزیکی و کامل بین دو قسمت سیستم لولهکشی

- ایمنی: افزایش ایمنی در هنگام تعمیرات و نگهداری با اطمینان از عدم وجود جریان سیال

- سادگی: سادگی در نصب و استفاده

- صرفه اقتصادی: جایگزینی مناسب برای استفاده از دو فلنج کور و یک اسپیسر

معایب انواع فلنج عینکی

- نیاز به فضا: برای چرخاندن فلنج عینکی نیاز به فضای کافی در اطراف لوله وجود دارد.

- محدودیت در اندازه: ساخت فلنجهای عینکی در اندازههای بزرگ دشوار است.

رینگ گالوانیزه ( RING GALVANIZE )

رینگ گالوانیزه به حلقهای گفته میشود که با فلز روی پوشش داده شده است. این فرآیند که گالوانیزاسیون نام دارد، از زنگزدگی و خوردگی فلز جلوگیری میکند و طول عمر آن را افزایش میدهد.

رینگهای گالوانیزه معمولاً در صنایع مختلفی مانند خودروسازی، ساخت و ساز و همچنین در ساخت لولهها و اتصالات فلزی کاربرد دارند.

گالوانیزاسیون فرآیندی است که طی آن یک لایه محافظ از فلز روی (Zinc) بر روی سطح فلزات دیگر، معمولاً فولاد، اعمال میشود. این کار به روشهای مختلفی انجام میشود، اما رایجترین روش، گالوانیزاسیون گرم (Hot-dip galvanizing) است. در این روش:

- آمادهسازی: ابتدا رینگ فلزی به دقت تمیز میشود تا هرگونه چربی، روغن، زنگزدگی یا رنگ از سطح آن پاک شود. این مرحله برای اطمینان از چسبندگی خوب پوشش روی بسیار حیاتی است.

- اسیدشویی: سپس رینگ در حمام اسید قرار داده میشود تا بقایای اکسید فلزی (زنگ) از بین برود.

- فلاکسینگ: پس از شستشو، رینگ در محلول فلاکس (معمولاً کلرید آمونیوم و کلرید روی) غوطهور میشود. این کار به حذف اکسیدهای باقیمانده و جلوگیری از اکسیداسیون مجدد در طول فرآیند کمک میکند.

- غوطهوری در فلز مذاب: در نهایت، رینگ آماده شده در حمامی از فلز روی مذاب (با دمای حدود 450 درجه سانتیگراد) غوطهور میشود. در این مرحله، یک واکنش شیمیایی بین فولاد و روی رخ میدهد و یک لایه آلیاژی از آهن و روی تشکیل میشود که به آن پوشش گالوانیزه میگویند. این پوشش به صورت متالورژیکی به فولاد متصل میشود و بسیار بادوام است.

مزایای استفاده از رینگ گالوانیزه

- مقاومت بالا در برابر خوردگی: این اصلیترین مزیت گالوانیزاسیون است. لایه روی به عنوان یک سپر محافظ عمل کرده و از تماس رطوبت و هوا با فلز زیرین جلوگیری میکند. حتی اگر پوشش روی خراشیده شود، فلز روی در مقایسه با فولاد، الکتروشیمیایی فعالتر است و ابتدا خود خورده میشود (اثر فداشونده یا sacrificial protection) و از خوردگی فولاد جلوگیری میکند.

- دوام و طول عمر بالا: رینگهای گالوانیزه نسبت به رینگهای بدون پوشش، عمر بسیار طولانیتری دارند، به خصوص در محیطهای مرطوب یا خورنده.

- مقاومت در برابر آسیبهای فیزیکی: پوشش گالوانیزه معمولاً سخت و مقاوم است و میتواند در برابر سایش و ضربههای جزئی مقاومت کند.

- هزینه مقرون به صرفه: با توجه به طول عمر بالا و کاهش نیاز به تعمیر و نگهداری، گالوانیزاسیون در بلندمدت یک راه حل اقتصادی محسوب میشود.

- پوشش کامل: فرآیند گالوانیزاسیون گرم، حتی سطوح داخلی و گوشههای پیچیده را نیز به خوبی پوشش میدهد.

کاربردها انواع رینگ گالوانیزه

- صنعت خودرو: در ساخت شاسی، قطعات بدنه و چرخها برای مقاومت در برابر خوردگی ناشی از نمک جادهها و رطوبت.

- ساخت و ساز: در تیرهای فلزی، نردهها، گاردریلها، سقفها و سازههای فلزی که در معرض عوامل محیطی قرار دارند.

- لولهها و اتصالات: برای انتقال آب، گاز و سایر سیالات که ممکن است باعث خوردگی شوند.

- تجهیزات کشاورزی و صنعتی: در ساخت ماشینآلات و تجهیزاتی که در فضای باز استفاده میشوند.

به طور خلاصه، رینگ گالوانیزه به دلیل مقاومت عالی در برابر زنگزدگی و خوردگی، انتخابی ایدهآل برای کاربردهایی است که نیاز به دوام و طول عمر بالا در شرایط محیطی دشوار دارند.

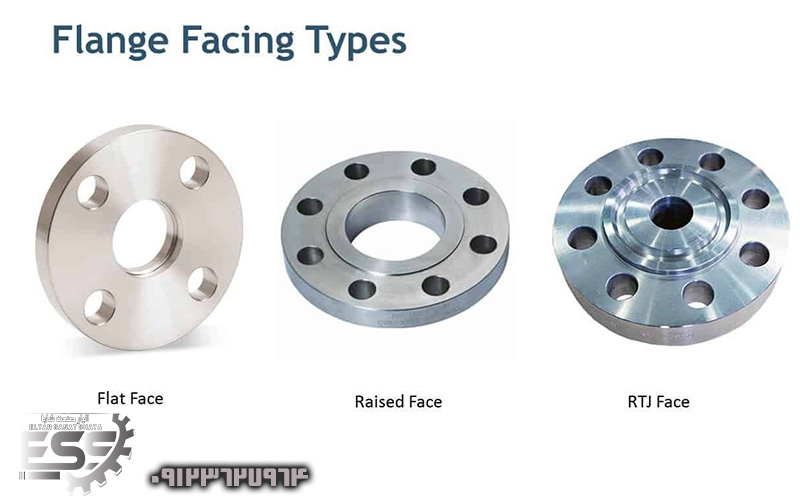

بررسی سطح روی فلنج ها

سطح برشی فلنج است که با لوله یا تجهیزات دیگر در تماس قرار میگیرد و وظیفه آببندی (Sealing) را دارد. بله، این سطوح میتوانند از نظر نوع پرداخت و طرح با هم تفاوت داشته باشند و این تفاوتها برای کاربردهای مختلف بسیار مهم هستند.

این سطوح به طور کلی با نام Face of Flange یا سطح آببندی فلنج شناخته میشوند. تفاوت اصلی آنها در پرداخت سطح (Surface Finish) و طرح (Type) است.

در اینجا انواع رایج سطوح آببندی فلنجها را توضیح میدهم:

سطح برجسته (Raised Face – RF)

- ظاهر: این رایجترین نوع سطح آببندی است. در این طرح، یک ناحیه حلقهای برجسته در اطراف سوراخ مرکزی فلنج وجود دارد که سطح اصلی آببندی را تشکیل میدهد. مابقی سطح فلنج (ناحیه بین حلقه برجسته و لبه خارجی فلنج) پایینتر قرار دارد.

- کاربرد: به دلیل تمرکز فشار آببندی بر روی ناحیه کوچکتر و برجسته، این نوع فلنج قادر است فشارهای بالاتری را تحمل کند. معمولاً در کاربردهای عمومی با فشار و دمای متوسط تا بالا استفاده میشود.

- مزیت: قابلیت تحمل فشار بیشتر و نیاز به نیروی کمتری برای فشردن واشر (Gasket) نسبت به فلنجهای تمام سطح.

سطح تمام برجسته (Ring Type Joint – RTJ)

- ظاهر: این نوع سطح دارای شیارهایی است که با ماشینکاری دقیق ایجاد شدهاند. یک حلقه فلزی مخصوص (Ring Joint Gasket) درون این شیارها قرار میگیرد و دو فلنج RTJ با پیچ و مهره به هم فشرده میشوند تا از طریق این حلقه فلزی آببندی صورت گیرد.

- کاربرد: عمدتاً در صنایع نفت، گاز و پتروشیمی که با فشارهای بسیار بالا و دماهای شدید سروکار دارند، استفاده میشود.

- مزیت: ایجاد آببندی بسیار مطمئن و مقاوم در برابر فشارهای فوقالعاده بالا و دماهای بسیار متغیر.

سطح صاف (Flat Face – FF)

- ظاهر: کل سطح فلنج که در تماس با فلنج دیگر یا تجهیزات قرار میگیرد، کاملاً صاف و همسطح است.

- کاربرد: معمولاً در فلنجهای چدنی، فایبرگلاس یا پلاستیکی که شکننده هستند، استفاده میشود. این نوع فلنج با فلنجهای فولادی که دارای Raised Face هستند، به طور مستقیم قابل استفاده نیست، مگر اینکه واشر مناسبی بین آنها قرار گیرد. همچنین در کاربردهای فشار پایین استفاده میشود.

- مزیت: سادگی در ساخت و نصب.

سطح شیاری (Tongue and Groove – T&G)

- ظاهر: یک فلنج دارای یک سطح زبانه (Tongue) و فلنج جفت آن دارای یک سطح شیار (Groove) است که با هم چفت میشوند. واشر در شیار قرار میگیرد.

- کاربرد: برای کاربردهایی که نیاز به آببندی دقیق و جلوگیری از نشت مواد شیمیایی یا سیالات خاص دارند.

سطح نر و ماده (Male and Female – M&F)

- ظاهر: شبیه به Tongue and Groove است، اما با ابعاد و عمق شیار و زبانه متفاوت. سطح “ماده” (Female) دارای یک ناحیه فرورفته است و سطح “نر” (Male) دارای یک ناحیه برجسته است که درون آن قرار میگیرد.

- کاربرد: مشابه T&G، برای آببندی دقیق و تحمل فشارهای متوسط.

پرداخت سطح انواع فلنج (Surface Finish)

علاوه بر نوع طرح، زبری سطح آببندی نیز اهمیت دارد. این زبری معمولاً با یک عدد مشخص میشود که نشاندهنده میزان صافی سطح است. هرچه این عدد کمتر باشد، سطح صافتر است.

- Rough machining (مانند 125 AAR M-101): سطوح خشنتر، معمولاً برای فلنجهای گالوانیزه یا فشار پایین.

- Smooth machining (مانند 250 AAR M-101): سطوح صافتر، برای کاربردهای عمومی و فشارهای بالاتر.

- Fine finish (مانند 500 AAR M-101): سطوح بسیار صاف، برای کاربردهای حساس و فشارهای بسیار بالا.

انتخاب نوع سطح آببندی و پرداخت آن به عوامل متعددی بستگی دارد، از جمله:

- فشار کاری سیستم

- دمای کاری سیستم

- نوع سیال عبوری

- جنس فلنجها

- نیاز به مقاومت در برابر خوردگی

پوشش انواع فلنج

معمولاً فلنجها با پوششهای مختلفی عرضه میشوند که هر کدام مزایا و کاربردهای خاص خود را دارند:

- بدون پوشش (Bare/Mill Finish): این فلنجها هیچ پوشش محافظی ندارند و مستقیماً از فرآیند تولید خارج میشوند. برای محیطهای خشک و داخلی که خطر خوردگی کم است، مناسب هستند.

- گالوانیزه گرم (Hot-Dip Galvanized): همانطور که در مورد رینگها صحبت کردیم، این فلنجها با لایهای از روی پوشش داده شدهاند که مقاومت بسیار بالایی در برابر خوردگی در محیطهای خارجی، مرطوب و خورنده ایجاد میکند. این پوشش معمولاً ضخیمتر و خشنتر از پوششهای دیگر است.

- گالوانیزه سرد (Electro-Galvanized/Zinc Plated): این فلنجها نیز با لایهای از روی پوشش داده میشوند، اما با استفاده از فرآیند الکتروشیمیایی. این پوشش نازکتر، صافتر و براقتر است و مقاومت کمتری نسبت به گالوانیزه گرم دارد. بیشتر برای محیطهای داخلی یا جایی که زیبایی ظاهری مهم است، استفاده میشود. ( برای راهنمای خرید فلنج روی لینک کلیک نمایید. )

- پوششهای دیگر: گاهی فلنجها با پوششهای دیگری مانند رنگهای اپوکسی، تفلون (PTFE) یا آلیاژهای دیگر برای مقاومت در برابر مواد شیمیایی خاص یا دماهای بالا پوشش داده میشوند.

تفاوتهای اصلی که باید به آنها توجه کرد:

- مقاومت در برابر خوردگی: گالوانیزه گرم > گالوانیزه سرد > بدون پوشش (برای محیطهای خورنده)

- ظاهر: گالوانیزه سرد معمولاً براقتر و صافتر است. گالوانیزه گرم ممکن است ظاهری ناصافتر داشته باشد.

- کاربرد: گالوانیزه گرم برای محیطهای خارجی و خورنده، گالوانیزه سرد برای محیطهای داخلی و زیبا شناختی، و بدون پوشش برای محیطهای خشک و محافظت شده.

- ضخامت پوشش: گالوانیزه گرم معمولاً ضخامت بیشتری دارد.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگو شرکت کنید؟نظری بدهید!