فلنج جوشی فولادی

فلنج دنده ای فولادی

واشر لاستیکی گسکت

پیچ و مهره گالوانیزه

لیست قیمت فلنج | راهنمای خرید

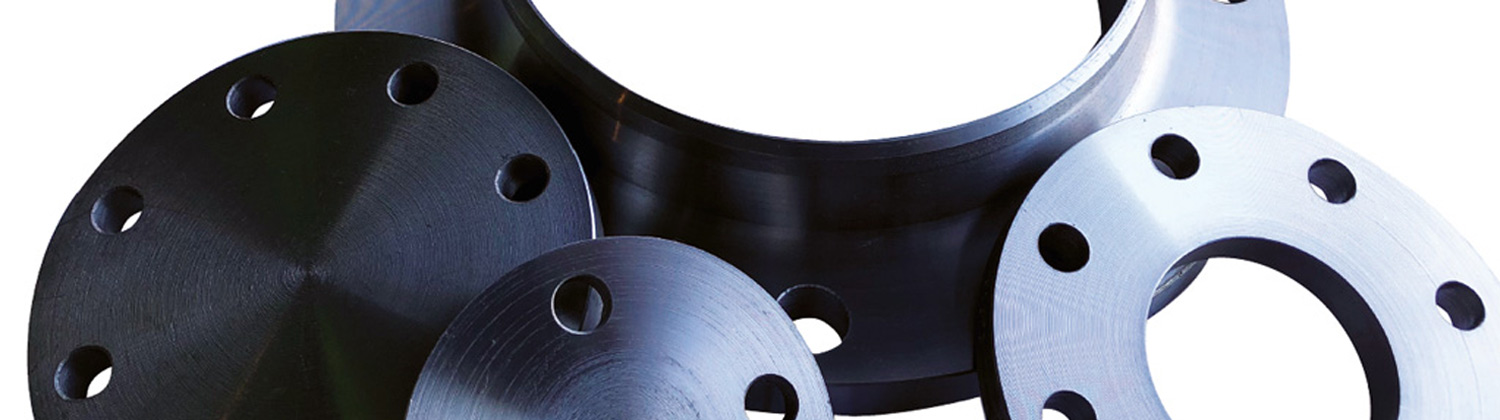

فلنج یک قطعه صنعتی است که برای اتصال دو تکه لوله یا به دیگر تجهیزات مانند انواع شیرالات، پمپ ها و مخازن استفاده می شود. فلنج ها معمولا دارای سوراخ هایی هستند که با استفاده از پیج و مهره ، دو فلنج را به هم متصل می کنند. این اتصال امکان دسترسی آسان به تجهیزات را برای تعمیر، بازرسی یا تعویض فراهم می کند. برای خرید و مشاوره انواع فلنج می توانید با شماره 09123627964 تماس بگیرد. در ادامه با الیار صنعت شایا همراه باشید.

انواع فلنج های صنعتی، قطعاتی هستند که برای تغییر جهت، شاخه بندی و افزایش یا کاهش قطر، و یا اتصال قطعات لوله کشی به یکدیگر به کار می روند. اتصالات می توانند شامل زانویی ها، تبدیل ها، سهراهی ها و انواع دیگر باشند که بسته به نوع کاربرد و نیاز سیستم لوله کشی انتخاب می شوند. فلنج ها و اتصالات در صنایع مختلفی مانند نفت، گاز، پتروشیمی، تاسیسات آب و فاضلاب و بسیاری دیگر از صنایع کاربرد دارند و از اهمیت بالایی برخوردار هستند. با وبسایت رسمی الیار صنعت شایا بورس انواع لوله، اتصالات و شیرآلات صنعتی همراه باشید.

انواع فلنج

- فلنج رزوه ای: این فلنج ها دارای رزوه هستند و بدون نیاز به جوشکاری به لوله های رزوه دار متصل می شوند.

- فلنج اسلیپون: فلنج های اسلیپون دارای نیروی مقاومت کمتری نسبت به فلنج های گلودار هستند و از طریق دو جوش فیلت به لوله متصل می شوند.

- فلنج لپ جوینت: این فلنج ها برای سیستم هایی که نیاز به تعمیر و نگهداری مکرر دارند مناسب هستند، زیرا به راحتی قابل جدا شدن و تعویض هستند.

- فلنج جوشی ساکت ولد: این فلنج ها برای استفاده در سایز های کوچک و فشار بالا طراحی شده اند و مقاومت خستگی بیشتری نسبت به فلنج های اسلیپون دارند.

- فلنج کور: فلنج های کور برای بستن انتهای لوله ها یا بازدید های فشار استفاده می شوند و هیچ مرکز بازی ندارند.

این ها تنها برخی از انواع فلنج های رایج هستند و هر کدام براساس نیاز و شرایط خاصی در صنایع مختلف استفاده می شوند. در ادامه هر کدام از فلنج های موچود در بازار و انبارهای الیار صنعت شایا را معرفی می نماییم.

معرفی انواع فلنج

در این مطلب به معرفی انواع فلنج می پردازیم. به طور کلی فلنج ها قطعات موثری در تاسیسات و سیستم های لوله کشی در پروژه های مختلف می باشند. همچنین می توانید در این زمینه در واقع فلنجها قطعات اتصالی مهم در پایپینگ هستند که برای اتصال لولهها به یکدیگر یا به تجهیزاتی مانند پمپها و شیرآلات استفاده میشوند. انواع مختلفی از فلنجها وجود دارند که هر کدام برای کاربرد و شرایط خاصی طراحی شدهاند. در اینجا به معرفی برخی از رایجترین انواع فلنجها میپردازیم:

فلنج گلویی (Welding Neck Flange)

“فلنج گلودار” یا “Weld Neck Flange” یکی از انواع فلنج است که در سیستمهای لولهکشی صنعتی استفاده میشود. ویژگی اصلی آن داشتن یک “گردن” یا “هاب” مخروطی است که انتهای آن با قطر لوله یکسان است. این طراحی باعث میشود که این نوع فلنج برای اتصالات با فشار بالا و دمای بالا مناسب باشد، زیرا توزیع یکنواخت فشار را تسهیل کرده و استحکام بالایی دارد.

به طور خلاصه، فلنج گلودار قطعهای برای اتصال لولهها است که به دلیل گردن مخروطیاش، مقاومت و دوام بیشتری در شرایط سخت دارد.

- ویژگی: دارای یک گردن بلند و مخروطی شکل است که برای اتصال جوشی به لوله استفاده میشود.

- کاربرد: ایدهآل برای سرویسهای با فشار و دمای بالا، همچنین در مواردی که تنشهای خمشی وجود دارد.

فلنج روکار، اسلیپون (Slip-On Flange)

فلنج اسلیپون (Slip-On Flange) نوعی از انواع فلنج است که لوله به راحتی از داخل آن عبور میکند و دارای سوراخی بزرگتر از قطر خارجی لوله است. نصب آن نسبتاً ساده است و با جوشکاری داخلی به لوله متصل میشود. این نوع فلنج میتواند در فشارهای مختلف مورد استفاده قرار گیرد، به ویژه در فشارهای 150 و 300.

- ویژگی: لوله به داخل فلنج لغزانده شده و از بیرون جوشکاری میشود (جوشکاری گوشه یا fillet weld).

- کاربرد: نسبت به فلنج گلویی ارزانتر است و برای فشارهای کمتر استفاده میشود. نصب آن نیز آسانتر است.

فلنج کور (Blind Flange)

فلنج کور (Blind Flange) یکی از انواع فلنج است که برای مسدود کردن انتهای خطوط لوله، نازلهای مخازن یا تجهیزات استفاده میشود. این نوع فلنج به شکل یک دیسک بسته است و هیچ سوراخی در مرکز آن وجود ندارد. از فلنج کور برای جلوگیری از عبور سیال یا گاز و همچنین در تست فشار خطوط لوله استفاده میشود.

- ویژگی: بدون سوراخ مرکزی است و برای مسدود کردن انتهای یک خط لوله یا یک فلنج دیگر استفاده میشود.

- کاربرد: در انتهای خطوط، یا برای مسدود کردن موقت یا دائم یک بازشو.

فلنج دندهای (Threaded Flange)

فلنج دندهای (Threaded Flange) نوعی فلنج است که به لوله با استفاده از رزوه (دنده) متصل میشود. این نوع فلنج معمولاً برای لولههای با قطر کم و فشارهای پایین استفاده میشود، زیرا اتصال رزوه ای به اندازه جوشکاری قوی نیست. نصب فلنج دندهای آسان است و نیازی به جوشکاری ندارد، اما برای سیستمهایی که نیاز به استحکام و مقاومت بالا دارند، مناسب نیست.

- ویژگی: دارای رزوه داخلی است و بدون نیاز به جوشکاری به لوله متصل میشود.

- کاربرد: برای خطوط لولهای با فشار کم و در جاهایی که جوشکاری امکانپذیر نیست یا مطلوب نیست.

فلنج لپ جوینت (Lap Joint Flange)

فلنج لپ چوینت (Lap Joint Flange) که یک نوع اتصال دهنده لوله است که از دو قسمت تشیکل میشود. یکی Stub End که به لوله جوش داده شده و دیگری Lap Joint Ring که میتوانیم آن را بچرخانیم تا برای اتصال با فلنج هم شکل خودش تنظیم شود. همچنین این قطعه نامهای دیگری نظیر Van Stone و Stub Flange دارد.

رینگ چیست؟

واشر رینگی (Ring Gasket)، رایجترین معنی “رینگ” در این صنایع، واشر رینگی است. این واشرها معمولاً از جنس فلز (مانند فولاد ضد زنگ، فولاد کربنی، و غیره) یا مواد غیر فلزی (مانند PTFE، لاستیک، و غیره) ساخته میشوند و برای ایجاد آببندی بین دو فلنج استفاده میشوند. واشرهای رینگی در انواع مختلفی مانند واشرهای RTJ (Ring Type Joint) و واشرهای بیضی (Oval) و هشتضلعی (Octagonal) موجود هستند.

رینگ لغزنده (Slip-On Ring)، در برخی موارد، “رینگ” ممکن است به یک رینگ فلزی اشاره داشته باشد که بر روی لوله جوش داده میشود و سپس به فلنج متصل میگردد. این نوع رینگها معمولاً در فلنجهای لغزنده (Slip-On Flanges) استفاده میشوند.

کف رینگ چیست؟

کف رینگ (Lap Joint Stub End) در اتصالات لوله، یک قطعه استوانهای شکل است که به انتهای لوله جوش داده میشود. این قطعه به گونهای طراحی شده که یک فلنج با آن جفت میشود تا یک اتصال قابل جدا شدن ایجاد کند. کف رینگ معمولاً به همراه یک فلنج جوشی با سطح صاف (Lap Joint Flange) استفاده میشود و به دلیل قابلیت جدا شدن اتصال، برای سیستمهایی که نیاز به تعمیر و نگهداری مکرر دارند، مناسب است.

- ویژگی: دارای یک حلقه آزاد است که روی لوله میچرخد و با یک فلنج ثابت (Stub End) که به لوله جوش داده شده، جفت میشود.

- کاربرد: در سیستمهایی که نیاز به تنظیم آسان برای تراز کردن سوراخهای فلنج دارند، مانند سیستمهای با لولههایی که از جنسهای گرانقیمت یا آلیاژهای خاص هستند، استفاده میشود تا از جوشکاری مستقیم فلنج روی لوله جلوگیری شود.

فلنج دیسکی (Orifice Flange)

منظور از “فلنج دیسکی” همان “فلنج صفحه ای” یا “Plate Flange” باشد. که با هر دو نام در بازار شناخته شده است. فلنج صفحه ای (Plate Flange) نوعی فلنج است که به صورت یک صفحه دایرهای شکل با سوراخهایی برای عبور پیچ و مهره است. این فلنج معمولاً از جنس فولاد کربنی یا فولاد ضد زنگ ساخته میشود و برای اتصال لولهها، شیرآلات و سایر تجهیزات در سیستمهای لولهکشی استفاده میشود.

فلنجهای صفحه ای معمولاً در سیستمهایی با فشار پایین و متوسط کاربرد دارند. طراحی ساده و سهولت در نصب، از جمله مزایای این نوع فلنج است.

- ویژگی: مشابه فلنج گلویی یا روکار است اما دارای دو سوراخ جانبی است که امکان نصب اوریفیس پلیت (صفحه روزنهدار) برای اندازهگیری دبی را فراهم میکند.

- کاربرد: در سیستمهای اندازهگیری جریان سیالات.

اوریفیس پلیت چیست؟

اوریفیس پلیت (Orifice Plate) یک صفحه نازک است که در یک لوله قرار میگیرد و دارای یک سوراخ (اوریفیس) با قطر مشخص در مرکز خود است. این وسیله به عنوان یک عنصر اولیه برای اندازهگیری دبی (نرخ جریان) سیالات (مایعات و گازها) استفاده میشود.

نحوه عملکرد اوریفیس پلیت:

وقتی سیال از طریق سوراخ اوریفیس عبور میکند، سرعت آن افزایش مییابد و فشار آن کاهش مییابد. این کاهش فشار، که به آن افت فشار دیفرانسیلی (Differential Pressure) میگویند، متناسب با مربع دبی سیال است. با اندازهگیری این افت فشار و دانستن قطر سوراخ اوریفیس و خواص سیال، میتوان دبی سیال را محاسبه کرد.

کاربردهای اوریفیس پلیت:

- اندازهگیری دبی سیالات: اصلیترین کاربرد اوریفیس پلیت، اندازهگیری دبی سیالات در صنایع مختلف مانند نفت، گاز، پتروشیمی، آب و فاضلاب و غیره است.

- کنترل جریان: اوریفیس پلیت میتواند برای محدود کردن یا کنترل جریان سیال در یک خط لوله استفاده شود.

- اندازهگیری دبی گاز: در اندازهگیری دبی گازهای مختلف نیز از اوریفیس پلیت استفاده میشود.

مزایای اوریفیس پلیت:

- سادگی: طراحی ساده و ساخت آسان

- هزینه کم: قیمت پایین نسبت به سایر روشهای اندازهگیری دبی

- قابلیت اطمینان: عملکرد قابل اعتماد در شرایط مختلف

- کاربرد گسترده: استفاده در صنایع مختلف

معایب اوریفیس پلیت:

- افت فشار بالا: ایجاد افت فشار نسبتاً زیاد در خط لوله

- حساسیت به تغییرات ویسکوزیته: دقت اندازهگیری تحت تأثیر تغییرات ویسکوزیته سیال قرار میگیرد.

- نیاز به نگهداری: احتمال گرفتگی سوراخ اوریفیس توسط ذرات معلق در سیال وجود دارد.

- محدودیت در دقت: دقت اندازهگیری نسبت به روشهای پیشرفتهتر کمتر است.

به طور خلاصه، اوریفیس پلیت یک ابزار ساده، ارزان و پرکاربرد برای اندازهگیری دبی سیالات است، اما دارای محدودیتهایی نیز میباشد که باید در انتخاب آن مد نظر قرار گیرند.

فلنج ساکت ولدینگ (Socket Weld Flange)

فلنج ساکت ولدینگ (Socket Welding Flange) نوعی فلنج است که برای اتصال لوله به فلنج از طریق جوشکاری ساکت استفاده میشود. در این نوع اتصال، لوله داخل حفره فلنج قرار میگیرد و سپس از بیرون جوشکاری میشود. این نوع فلنج به دلیل نصب آسان و عدم نیاز به پخ زدن لوله، در سیستمهای لولهکشی با فشار پایین و متوسط کاربرد دارد. اتصال ساکت ولدینگ، استحکام و مقاومت خوبی در برابر نشتی ایجاد میکند.

- ویژگی: دارای یک حفره (سوکت) است که لوله به داخل آن وارد شده و از بیرون جوشکاری میشود.

- کاربرد: برای خطوط لولهکشی با سایز کوچک (معمولاً تا ۲ اینچ) و فشارهای بالا.

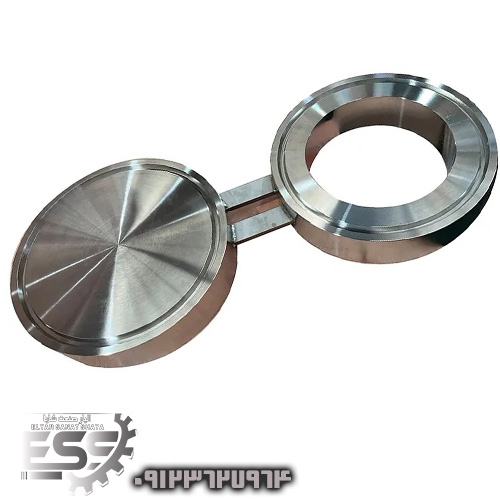

فلنج عینکی ( spectacle blind flange )

فلنج عینکی (Spectacle Blind Flange) نوعی فلنج است که برای جداسازی فیزیکی و کامل دو قسمت از یک سیستم لولهکشی استفاده میشود. این فلنج از یک صفحه فلزی تشکیل شده که نیمی از آن یک فلنج کور (Blind Flange) و نیم دیگر آن یک رینگ باز (Open Ring) است که توسط یک قطعه باریک فلزی به هم متصل شدهاند، به همین دلیل شبیه عینک به نظر میرسد.

عملکرد فلنج عینکی

فلنج عینکی به این صورت عمل میکند که میتوان با چرخاندن آن بین حالت فلنج کور (بسته) و رینگ باز (باز) جریان سیال را به طور کامل قطع یا وصل کرد.

- حالت فلنج کور (بسته): در این حالت، نیمه فلنج کور در مسیر جریان قرار میگیرد و جریان سیال را به طور کامل مسدود میکند. این حالت برای تعمیرات، نگهداری، تست فشار و سایر شرایطی که نیاز به جداسازی کامل دو قسمت لوله وجود دارد، استفاده میشود.

- حالت رینگ باز (باز): در این حالت، نیمه رینگ باز در مسیر جریان قرار میگیرد و به سیال اجازه عبور میدهد. این حالت برای شرایط عادی عملیاتی استفاده میشود.

کاربرد فلنج عینکی

فلنجهای عینکی در صنایع مختلفی که نیاز به جداسازی دورهای و کامل سیستم لولهکشی دارند، استفاده میشوند. برخی از کاربردهای رایج عبارتند از:

- صنایع نفت و گاز: برای جداسازی خطوط لوله در پالایشگاهها، پتروشیمیها و سکوهای نفتی

- صنایع شیمیایی: برای جداسازی تجهیزات در کارخانههای تولید مواد شیمیایی

- صنایع غذایی: برای جداسازی بخشهای مختلف در کارخانههای تولید مواد غذایی

- تاسیسات آب و فاضلاب: برای جداسازی خطوط لوله در تصفیهخانهها و ایستگاههای پمپاژ

مزایای فلنج های عینکی

- جداسازی کامل: ایجاد جداسازی فیزیکی و کامل بین دو قسمت سیستم لولهکشی

- ایمنی: افزایش ایمنی در هنگام تعمیرات و نگهداری با اطمینان از عدم وجود جریان سیال

- سادگی: سادگی در نصب و استفاده

- صرفه اقتصادی: جایگزینی مناسب برای استفاده از دو فلنج کور و یک اسپیسر

معایب انواع فلنج عینکی

- نیاز به فضا: برای چرخاندن فلنج عینکی نیاز به فضای کافی در اطراف لوله وجود دارد.

- محدودیت در اندازه: ساخت فلنجهای عینکی در اندازههای بزرگ دشوار است.

رینگ گالوانیزه ( RING GALVANIZE )

رینگ گالوانیزه به حلقهای گفته میشود که با فلز روی پوشش داده شده است. این فرآیند که گالوانیزاسیون نام دارد، از زنگزدگی و خوردگی فلز جلوگیری میکند و طول عمر آن را افزایش میدهد.

رینگهای گالوانیزه معمولاً در صنایع مختلفی مانند خودروسازی، ساخت و ساز و همچنین در ساخت لولهها و اتصالات فلزی کاربرد دارند.

گالوانیزاسیون فرآیندی است که طی آن یک لایه محافظ از فلز روی (Zinc) بر روی سطح فلزات دیگر، معمولاً فولاد، اعمال میشود. این کار به روشهای مختلفی انجام میشود، اما رایجترین روش، گالوانیزاسیون گرم (Hot-dip galvanizing) است. در این روش:

- آمادهسازی: ابتدا رینگ فلزی به دقت تمیز میشود تا هرگونه چربی، روغن، زنگزدگی یا رنگ از سطح آن پاک شود. این مرحله برای اطمینان از چسبندگی خوب پوشش روی بسیار حیاتی است.

- اسیدشویی: سپس رینگ در حمام اسید قرار داده میشود تا بقایای اکسید فلزی (زنگ) از بین برود.

- فلاکسینگ: پس از شستشو، رینگ در محلول فلاکس (معمولاً کلرید آمونیوم و کلرید روی) غوطهور میشود. این کار به حذف اکسیدهای باقیمانده و جلوگیری از اکسیداسیون مجدد در طول فرآیند کمک میکند.

- غوطهوری در فلز مذاب: در نهایت، رینگ آماده شده در حمامی از فلز روی مذاب (با دمای حدود 450 درجه سانتیگراد) غوطهور میشود. در این مرحله، یک واکنش شیمیایی بین فولاد و روی رخ میدهد و یک لایه آلیاژی از آهن و روی تشکیل میشود که به آن پوشش گالوانیزه میگویند. این پوشش به صورت متالورژیکی به فولاد متصل میشود و بسیار بادوام است.

مزایای استفاده از رینگ گالوانیزه

- مقاومت بالا در برابر خوردگی: این اصلیترین مزیت گالوانیزاسیون است. لایه روی به عنوان یک سپر محافظ عمل کرده و از تماس رطوبت و هوا با فلز زیرین جلوگیری میکند. حتی اگر پوشش روی خراشیده شود، فلز روی در مقایسه با فولاد، الکتروشیمیایی فعالتر است و ابتدا خود خورده میشود (اثر فداشونده یا sacrificial protection) و از خوردگی فولاد جلوگیری میکند.

- دوام و طول عمر بالا: رینگهای گالوانیزه نسبت به رینگهای بدون پوشش، عمر بسیار طولانیتری دارند، به خصوص در محیطهای مرطوب یا خورنده.

- مقاومت در برابر آسیبهای فیزیکی: پوشش گالوانیزه معمولاً سخت و مقاوم است و میتواند در برابر سایش و ضربههای جزئی مقاومت کند.

- هزینه مقرون به صرفه: با توجه به طول عمر بالا و کاهش نیاز به تعمیر و نگهداری، گالوانیزاسیون در بلندمدت یک راه حل اقتصادی محسوب میشود.

- پوشش کامل: فرآیند گالوانیزاسیون گرم، حتی سطوح داخلی و گوشههای پیچیده را نیز به خوبی پوشش میدهد.

کاربردها انواع رینگ گالوانیزه

- صنعت خودرو: در ساخت شاسی، قطعات بدنه و چرخها برای مقاومت در برابر خوردگی ناشی از نمک جادهها و رطوبت.

- ساخت و ساز: در تیرهای فلزی، نردهها، گاردریلها، سقفها و سازههای فلزی که در معرض عوامل محیطی قرار دارند.

- لولهها و اتصالات: برای انتقال آب، گاز و سایر سیالات که ممکن است باعث خوردگی شوند.

- تجهیزات کشاورزی و صنعتی: در ساخت ماشینآلات و تجهیزاتی که در فضای باز استفاده میشوند.

به طور خلاصه، رینگ گالوانیزه به دلیل مقاومت عالی در برابر زنگزدگی و خوردگی، انتخابی ایدهآل برای کاربردهایی است که نیاز به دوام و طول عمر بالا در شرایط محیطی دشوار دارند.

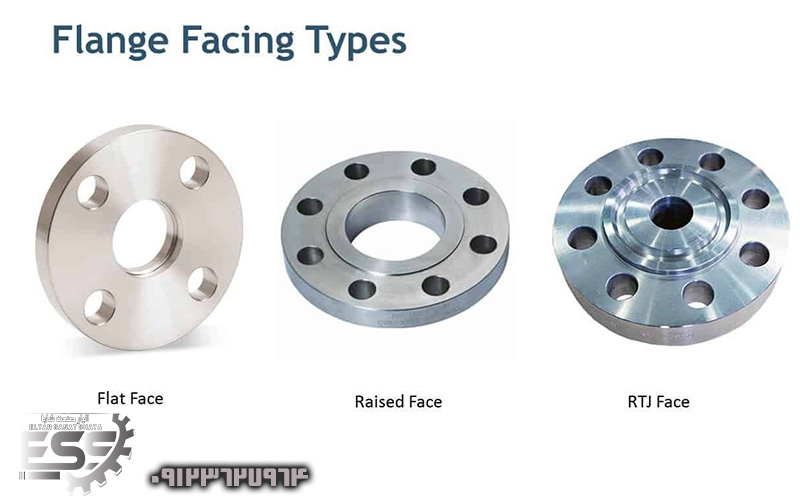

بررسی سطح روی فلنج ها

سطح برشی فلنج است که با لوله یا تجهیزات دیگر در تماس قرار میگیرد و وظیفه آببندی (Sealing) را دارد. بله، این سطوح میتوانند از نظر نوع پرداخت و طرح با هم تفاوت داشته باشند و این تفاوتها برای کاربردهای مختلف بسیار مهم هستند.

این سطوح به طور کلی با نام Face of Flange یا سطح آببندی فلنج شناخته میشوند. تفاوت اصلی آنها در پرداخت سطح (Surface Finish) و طرح (Type) است.

در اینجا انواع رایج سطوح آببندی فلنجها را توضیح میدهم:

سطح برجسته (Raised Face – RF)

- ظاهر: این رایجترین نوع سطح آببندی است. در این طرح، یک ناحیه حلقهای برجسته در اطراف سوراخ مرکزی فلنج وجود دارد که سطح اصلی آببندی را تشکیل میدهد. مابقی سطح فلنج (ناحیه بین حلقه برجسته و لبه خارجی فلنج) پایینتر قرار دارد.

- کاربرد: به دلیل تمرکز فشار آببندی بر روی ناحیه کوچکتر و برجسته، این نوع فلنج قادر است فشارهای بالاتری را تحمل کند. معمولاً در کاربردهای عمومی با فشار و دمای متوسط تا بالا استفاده میشود.

- مزیت: قابلیت تحمل فشار بیشتر و نیاز به نیروی کمتری برای فشردن واشر (Gasket) نسبت به فلنجهای تمام سطح.

سطح تمام برجسته (Ring Type Joint – RTJ)

- ظاهر: این نوع سطح دارای شیارهایی است که با ماشینکاری دقیق ایجاد شدهاند. یک حلقه فلزی مخصوص (Ring Joint Gasket) درون این شیارها قرار میگیرد و دو فلنج RTJ با پیچ و مهره به هم فشرده میشوند تا از طریق این حلقه فلزی آببندی صورت گیرد.

- کاربرد: عمدتاً در صنایع نفت، گاز و پتروشیمی که با فشارهای بسیار بالا و دماهای شدید سروکار دارند، استفاده میشود.

- مزیت: ایجاد آببندی بسیار مطمئن و مقاوم در برابر فشارهای فوقالعاده بالا و دماهای بسیار متغیر.

سطح صاف (Flat Face – FF)

- ظاهر: کل سطح فلنج که در تماس با فلنج دیگر یا تجهیزات قرار میگیرد، کاملاً صاف و همسطح است.

- کاربرد: معمولاً در فلنجهای چدنی، فایبرگلاس یا پلاستیکی که شکننده هستند، استفاده میشود. این نوع فلنج با فلنجهای فولادی که دارای Raised Face هستند، به طور مستقیم قابل استفاده نیست، مگر اینکه واشر مناسبی بین آنها قرار گیرد. همچنین در کاربردهای فشار پایین استفاده میشود.

- مزیت: سادگی در ساخت و نصب.

سطح شیاری (Tongue and Groove – T&G)

- ظاهر: یک فلنج دارای یک سطح زبانه (Tongue) و فلنج جفت آن دارای یک سطح شیار (Groove) است که با هم چفت میشوند. واشر در شیار قرار میگیرد.

- کاربرد: برای کاربردهایی که نیاز به آببندی دقیق و جلوگیری از نشت مواد شیمیایی یا سیالات خاص دارند.

سطح نر و ماده (Male and Female – M&F)

- ظاهر: شبیه به Tongue and Groove است، اما با ابعاد و عمق شیار و زبانه متفاوت. سطح “ماده” (Female) دارای یک ناحیه فرورفته است و سطح “نر” (Male) دارای یک ناحیه برجسته است که درون آن قرار میگیرد.

- کاربرد: مشابه T&G، برای آببندی دقیق و تحمل فشارهای متوسط.

پرداخت سطح انواع فلنج (Surface Finish)

علاوه بر نوع طرح، زبری سطح آببندی نیز اهمیت دارد. این زبری معمولاً با یک عدد مشخص میشود که نشاندهنده میزان صافی سطح است. هرچه این عدد کمتر باشد، سطح صافتر است.

- Rough machining (مانند 125 AAR M-101): سطوح خشنتر، معمولاً برای فلنجهای گالوانیزه یا فشار پایین.

- Smooth machining (مانند 250 AAR M-101): سطوح صافتر، برای کاربردهای عمومی و فشارهای بالاتر.

- Fine finish (مانند 500 AAR M-101): سطوح بسیار صاف، برای کاربردهای حساس و فشارهای بسیار بالا.

انتخاب نوع سطح آببندی و پرداخت آن به عوامل متعددی بستگی دارد، از جمله:

- فشار کاری سیستم

- دمای کاری سیستم

- نوع سیال عبوری

- جنس فلنجها

- نیاز به مقاومت در برابر خوردگی

پوشش انواع فلنج

معمولاً فلنجها با پوششهای مختلفی عرضه میشوند که هر کدام مزایا و کاربردهای خاص خود را دارند:

- بدون پوشش (Bare/Mill Finish): این فلنجها هیچ پوشش محافظی ندارند و مستقیماً از فرآیند تولید خارج میشوند. برای محیطهای خشک و داخلی که خطر خوردگی کم است، مناسب هستند.

- گالوانیزه گرم (Hot-Dip Galvanized): همانطور که در مورد رینگها صحبت کردیم، این فلنجها با لایهای از روی پوشش داده شدهاند که مقاومت بسیار بالایی در برابر خوردگی در محیطهای خارجی، مرطوب و خورنده ایجاد میکند. این پوشش معمولاً ضخیمتر و خشنتر از پوششهای دیگر است.

- گالوانیزه سرد (Electro-Galvanized/Zinc Plated): این فلنجها نیز با لایهای از روی پوشش داده میشوند، اما با استفاده از فرآیند الکتروشیمیایی. این پوشش نازکتر، صافتر و براقتر است و مقاومت کمتری نسبت به گالوانیزه گرم دارد. بیشتر برای محیطهای داخلی یا جایی که زیبایی ظاهری مهم است، استفاده میشود.

- پوششهای دیگر: گاهی فلنجها با پوششهای دیگری مانند رنگهای اپوکسی، تفلون (PTFE) یا آلیاژهای دیگر برای مقاومت در برابر مواد شیمیایی خاص یا دماهای بالا پوشش داده میشوند.

تفاوتهای اصلی که باید به آنها توجه کرد:

- مقاومت در برابر خوردگی: گالوانیزه گرم > گالوانیزه سرد > بدون پوشش (برای محیطهای خورنده)

- ظاهر: گالوانیزه سرد معمولاً براقتر و صافتر است. گالوانیزه گرم ممکن است ظاهری ناصافتر داشته باشد.

- کاربرد: گالوانیزه گرم برای محیطهای خارجی و خورنده، گالوانیزه سرد برای محیطهای داخلی و زیبا شناختی، و بدون پوشش برای محیطهای خشک و محافظت شده.

- ضخامت پوشش: گالوانیزه گرم معمولاً ضخامت بیشتری دارد.

فلنج ها چگونه ساخته می شوند؟

فلنج های صنعتی اجزای مهمی در سیستم های لوله کشی هستند که به روشهای مختلفی ساخته می شوند: به عنوان مثال فلنج ها معمولا از طریق آهنگری و فورج ساخته می شوند که در آن فلز گرم و تحت فشار قرار می گیرد تا به شکل دیسکی با سوراخ های مشخص برای پیچ و مهره شکل بگیرد. همچنین در مواردی نیز ممکن است از ورق های فولادی با کیفیت بالا و قابل جوش برای ساخت فلنج های خاص مانند فلنج های تبدیل و فلنج های کور استفاده شود.

اتصالات نیز مانند زانویی ها، تبدیل ها و سراهی ها اغلب از طریق ریخته گری، جوشکاری یا ماشین کاری از فلزات مختلف ساخته می شوند. اتصالات صنعتی و فلنج ها با ایجاد سوراخ هایی در پیچ و مهره به طور مساوی، با فلنج تطبیق داده می شوند و سپس با الگو پیچ و مهره ها اتصال می یابند. این فرایند ها به گونه های طراحی شده اند که اتصالات و فلنج ها بتوانند تحت فشار و دمای بالا مقاومت کنند و امکان نصب و تعمیر آسان را فراهم کنند.

فلنج فورج چیست

فلنج فورج یا فلنج فورجشده (Forged Flange) نوعی از اتصالات فلنجی است که با استفاده از فرآیند آهنگری (فورجینگ) تولید میشود. فرآیند فورج شامل شکلدهی فلزات در حالت داغ است که به کمک ضربه یا فشار انجام میشود. این روش باعث میشود تا ساختار فلز بهبود یابد و به طور عام برای تولید قطعاتی با استحکام و دوام بیشتر استفاده شود. فلنج های فورج مانند فلنج های معمولی در نمونه های فلنج گلودار، فلنج کور، فلنج اسلیپون، فلنج لبه دار تولید می گردد.

انواع برند فلنج فورج

برندهای شناخته شده مانند فلنج ملسی و فلنج فَد و فلنج ویراج و همچنین فلنج های خارجی دیگری به تولید فلنج فورج پرداخته اند و بر طبق تجربه و میزان بالایی از رضایت مشتریان، فلنج های با کیفیتی تولید می نمایند. همچنین ما در کارخانه بنا به درخواست مشتری فلنج فورج ایرانی و یا فلنج های سفارشی تولید می نماییم. برای درخواست و مشاوره رایگان با کارشناسان الیار صنعت شایا 09123627964 تماس حاصل فرمایید.

ویژگیهای فلنجهای فورجشده

-

استحکام بالا: به دلیل نوع فرآیند ساخت، فلنجهای فورجشده دارای استحکام فشاری و کششی بالاتری هستند.

-

دوام و مقاومت به خوردگی: ساختار یکنواخت و فشرده فلنجهای فورجشده باعث میشود که مقاومت آنها در برابر خوردگی و سایش افزایش یابد.

-

کیفیت بالا: فرآیند فورجینگ باعث میشود که خطر وجود نقصهای ساختاری مانند حفرهها یا ترکها بسیار کم شود، بنابراین کیفیت نهایی قطعه بالا خواهد بود.

-

مناسب برای کاربردهای سنگین: فلنجهای فورجشده معمولاً در سیستمهای تحت فشار بالا و دماهای زیاد استفاده میشوند.

به طور کلی، فلنجهای فورجشده در صنایع مختلفی مانند نفت و گاز، پتروشیمی، شیمیایی و دریایی به دلیل دوام و استحکام بالا، کاربرد زیادی دارند.

نحوه تشخیص فلنج فورج اصلی

تشخیص فلنج فورج اصلی از نمونههای تقلبی یا با کیفیت پایین نیازمند دقت و توجه به جزئیات مختلفی است. فلنج فورجشده به دلیل فرآیند تولید خاص و استحکام بالا معمولا ویژگیهای مشخصی دارد که میتوان از طریق آنها اصالت فلنج را ارزیابی کرد. در ادامه نکات کلیدی برای تشخیص فلنج فورج اصلی ارائه شده است:

1. بررسی کیفیت ظاهری

سطح فلنج فورجشده معمولاً یکنواخت و صاف است و فاقد عیوب ظاهری مانند ترک، حفره یا ناخالصی است.

فلنجهای ریختهگری ممکن است دارای حفرههای کوچک داخلی یا بیرونی باشند که نشاندهنده کیفیت پایینتر است.

گوشهها و لبههای فلنج در نمونههای فورج بهطور کامل پرداخت شده و دقیق هستند.

2. کدها و مشخصات حکشده روی فلنج

فلنجهای فورجشده معمولاً دارای کدهای برجسته یا حکشدهای هستند که شامل نام کارخانه تولیدکننده، استاندارد تولید (مانند ANSI، ASME یا DIN)، نوع مواد (مانند ASTM A105)، فشار کاری (مانند 150 یا 300)، و سایز فلنج است.

این مشخصات باید دقیق و قابل تطبیق با سفارش شما باشد. فلنجهایی که فاقد این مشخصات هستند یا اطلاعات حکشده روی آنها نامشخص است، احتمالاً کیفیت پایینی دارند یا جعلی هستند.

3. بررسی وزن فلنج

فلنجهای فورج شده معمولاً نسبت به فلنجهای ریختهگری سنگینتر هستند زیرا تراکم و استحکام داخلی آنها بیشتر است.

اگر وزن فلنج کمتر از مقدار تقریبی استاندارد باشد، ممکن است به دلیل استفاده از مواد کمکیفیت یا روش غیر مناسب تولید باشد.

4. تست صدا

فلنج فورجشده هنگام ضربه زدن (مانند با چکش یا ابزار سبک) صدای واضح و محکمتری نسبت به فلنجهای تقلبی یا ریختهگری دارد. این صدا نشاندهنده تراکم فلز و ساختار مستحکم آن است.

5. تستهای غیرمخرب (NDT)

اگر شک به اصالت فلنج دارید، تستهای غیرمخرب میتوانند به شما کمک کنند:

تست اولتراسونیک: برای بررسی ترکها و حفرههای داخلی.

تست مغناطیسی (MT): برای بررسی ترکها و ناپیوستگیهای سطحی.

تست رادیوگرافی (RT): بررسی ساختار داخلی فلنج و کیفیت فورج.

6. بررسی گواهینامه (Certificate)

فلنجهای فورج با کیفیت بالا باید همراه با گواهینامههای معتبر از کارخانه تولیدکننده باشند.

این گواهی شامل اطلاعات دقیق در مورد مواد اولیه، استانداردهای تولید، فرآیندهای تست و کنترل کیفیت است.

در صورتی که فروشنده نتواند گواهینامه معتبر ارائه دهد، احتمال تقلبی بودن بالا است.

7. مطابقت با استانداردهای بینالمللی

فلنجهای فورج باید مطابق استانداردهای بینالمللی مانند ANSI، ASME، DIN، EN یا API ساخته شده باشند. تطبیق فلنج با این استانداردها شامل بررسی موارد زیر است:

ابعاد استاندارد (سایز سوراخها، قطر بیرونی و ضخامت).

فشار کاری مشخص شده.

نوع مواد استفادهشده (مانند استاندارد ASTM A105 یا ASTM A182).

8. رنگ و پوشش فلنج

فلنج فورج معمولاً رنگ و پوشش یکنواختی دارد (مثلاً گالوانیزه یا پرداخت سیاه صنعتی). وجود رنگها یا

پوشش غیر یکنواخت میتواند نشاندهنده کیفیت پایین باشد.

9. مشاهده ساختار ریزدانهای

در فلنج فورج اصلی: ساختار فلز در سطح شکست (در صورت برش یا نمونهبرداری) یکنواخت و متراکم است.

فلنجهای تقلبی یا ریختهگری ممکن است دارای ساختاری غیر یکنواخت یا دانهبندی بزرگ باشند که نشاندهنده تولید غیر استاندارد است.

10. مقایسه با نمونههای اصل

اگر به یک برند معتبر دسترسی دارید، فلنج مشکوک را با نمونههای اصل از همان برند مقایسه کنید.

تطابق ابعاد، کیفیت حکشدهها، و وزن میتواند به شما کمک کند اصالت فلنج را بسنجید.

برای اطمینان از خرید فلنج فورج اصلی، موارد زیر را رعایت کنید:

- از تامینکنندگان معتبر و قابل اعتماد خرید کنید.

- گواهینامه کارخانه و تطبیق مشخصات با استانداردها را بررسی کنید.

- در صورت نیاز، تستهای غیرمخرب انجام دهید تا کیفیت فلنج تأیید شود.

- این نکات کمک میکنند تا از فلنج فورج با کیفیت و مطمئن در پروژههای حساس استفاده کنید.

فرایند ساخت فلنج فورج

فرآیند فورج کردن فلنج شامل مراحل مختلفی است که طی آن فلز خام با استفاده از حرارت و نیروی مکانیکی به شکل مورد نظر (فلنج) تبدیل میشود. این فرآیند برای تولید فلنجهایی با کیفیت بالا و خواص مکانیکی مناسب بسیار موثر است. در زیر مراحل مختلف فورج کردن فلنج توضیح داده شده است:

1. انتخاب ماده اولیه

در ابتدا، ماده اولیه (معمولاً فولاد یا آلیاژهای مقاوم به دما و فشار) براساس خواص مورد نیاز فلنج انتخاب میشود. معمولاً فلز به صورت میله یا بلوک است.

2. گرم کردن ماده اولیه

ماده اولیه در کورههای مخصوص تا دمای فورج (معمولاً بین 900 تا 1200 درجه سانتیگراد) گرم میشود.

این دما بستگی به نوع فلز دارد و باعث میشود فلز نرم شود تا بتوان شکلدهی مکانیکی را بهراحتی انجام داد.

3. شکلدهی اولیه (Preforming)

فلز گرمشده در دستگاه پرس یا چکشهای فورج قرار داده میشود تا شکل اولیه قطعه ایجاد شود.

در این مرحله، فلز به صورت ابتدایی شکل داده میشود و به نزدیکترین فرم به فلنج موردنظر تبدیل میشود.

4. شکلدهی نهایی (Final Forging)

در این مرحله، فلز داخل قالبهای مخصوص قرار داده شده و با فشار بالا یا ضربه به شکل دقیقتر فلنج در میآید.

قالب شامل جزئیاتی مانند سوراخها یا شیارهای مورد نیاز برای فلنج است.

5. پرداختکاری و ماشینکاری

پس از شکلدهی نهایی، قطعه فورجشده به ماشینآلات CNC یا تجهیزات تراشکاری منتقل میشود.

در این مرحله سوراخکاری، برشدهی، و پرداختکاری انجام میشود تا تلرانسهای دقیق و جزئیات کامل فلنج حاصل شود.

6. عملیات حرارتی (Heat Treatment)

فلنج فورجشده تحت عملیات حرارتی مانند آنیل کردن، تمپر کردن یا سختکاری قرار میگیرد.

این عملیات باعث میشود خواص مکانیکی فلنج مانند مقاومت به کشش، سختی، و چقرمگی بهبود یابد.

7. کنترل کیفیت

پس از فورج و ماشینکاری، فلنج تحت آزمایشهای کنترل کیفیت قرار میگیرد. این آزمایشها شامل بررسی ترکها، اندازهگیری ضخامت، تست فشار، و بازرسیهای متالورژیکی است.

ابزارهایی مانند تست اولتراسونیک و رادیوگرافی برای بررسی ساختار داخلی فلنج استفاده میشوند.

8. پایانبندی

در نهایت، فلنجها برای مقاومت به خوردگی با پوششهایی مانند گالوانیزه یا رنگآمیزی پوشانده میشوند. فلنج آماده تحویل به مشتری یا استفاده در پروژههای صنعتی خواهد بود.

مقایسه قیمت فلنج فورج با فلنج معمولی

فلنجهای فورجشده معمولاً گرانتر از فلنجهای معمولی (که به روش ریختهگری یا ماشینکاری ساده تولید میشوند) هستند. این تفاوت قیمت به عوامل زیر وابسته است:

1. روش تولید

فلنج فورجشده:

با استفاده از فرآیند آهنگری و تحت فشار و دمای بالا تولید میشود.

این روش نیازمند تجهیزات پیشرفتهتر (مانند پرسهای فورج، کورههای صنعتی) و نیروی متخصص است.

میزان ضایعات کمتر است، اما هزینه تولید به دلیل پیچیدگی فرآیند افزایش مییابد.

فلنج معمولی:

به روش ریختهگری یا ماشینکاری ساده از مواد اولیه ساخته میشود.

مراحل تولید این نوع فلنج سادهتر و تجهیزات مورد نیاز کمهزینهتر هستند.

2. کیفیت و خواص مکانیکی

فلنجهای فورجشده:

دارای استحکام مکانیکی بالاتر، دوام بیشتر، و مقاومت بهتر در برابر فشار، ضربه، و خوردگی هستند.

برای کاربردهای حساس و محیطهای شدید (مانند سیستمهای فشار بالا یا دما بالا) مناسبتر هستند.

فلنجهای معمولی:

کیفیت پایینتری دارند و در مقایسه با فلنجهای فورج، ممکن است دچار ترک، حفره داخلی یا انحراف شوند.

معمولاً در کاربردهای عمومی با فشار و دمای پایین استفاده میشوند.

3. مواد اولیه

مواد استفاده شده در فرآیند فورج معمولاً از آلیاژهای با کیفیت بالاتر است که قیمت بیشتری دارند.

در فلنجهای ریختهگری یا معمولی، مواد خام ارزانتر و با کیفیت پایینتر ممکن است به کار رود.

4. کاربردهای صنعتی

فلنج فورجشده به دلیل کیفیت بالاتر معمولاً در صنایع حساس مانند نفت و گاز، پتروشیمی، نیروگاهها، و صنایع دریایی استفاده میشود.

فلنجهای معمولی بیشتر در کاربردهای عمومی و کمهزینهتر مانند ساختمانسازی و لولهکشی ساده به کار میروند.

به طور کلی فلنجهای فورجشده گرانتر هستند زیرا:

فرآیند تولید پیچیدهتری دارند.

کیفیت و خواص مکانیکی بالاتری ارائه میدهند.

دوام و طول عمر بیشتری دارند.

فلنجهای معمولی ارزانتر هستند و برای کاربردهایی با محدودیت بودجه مناسباند، اما کیفیت و استحکام کمتری دارند.

اگر پروژه شما نیازمند تحمل فشار و دماهای بالا یا حساسیت زیاد باشد، فلنج فورج گزینه مطلوبتری است، حتی با هزینه بالاتر. اما اگر هزینه اولویت داشته باشد و کاربرد عمومی یا ساده باشد، فلنجهای معمولی مناسبتر هستند.

کاربرد رایج فلنج ها در صنعت چیست؟

فلنج ها در صنایع مختلف کاربرد های گسترده دارند مانند سیستم های لوله کشی، در اینجا به برخی از کاربرد های رایج آنها اشاره می کنم:

- لوله کشی: فلنج ها برای اتصال دو لوله یا شیر آلات به یکدیگر استفاده می شوند. این اتصالات قابلیت باز و بسته شدن راحت را دارند و برای نگهداری و تعمیرات مناسب هستند.

- مکانیک: فلنج ها در مکانیک برای اتصال دو بخش از یک دستگاه یا ماشین به یکدیگر استفاده می شوند.

- الکترونیک: فلنج ها در الکترونیک برای اتصال قطعات الکترونیکی به یکدیگر یا به بدنه دستگاه استفاده می شوند.

- تغییر سایز و ابعاد لوله: فلنج ها برای تغییر قطر لوله ها و اتصال به شیر ها و دیگر اقلامی که در مسیر لوله و اتصالات قرار دارند، استفاده می شوند.

- اتصال لوله ها به تجهیزات: فلنج ها برای اتصال لوله ها به یکدیگر قطعات مانند مخازن تحت فشار، پمپ ها، کمپرسورها و دیگر تجهیزاتی که نیاز به تعمیرات احتمالی ونگهداری زیاد دارند.

اتصال به تجهیزات ابزار دقیق: که نیاز به تعمیرات احتمالی و یا کالیبراسیون دارند.

- تغییر قطر لوله: فلنج ها می تواند برای تغییر قطر لوله ها استفاده می شوند، به طوری که با لوله هایی با قطر متفاوت سازگار باشند.

- مسدود کردن لوله ها: فلنج های کور برای مسدود کردن انتهای لوله ها به کار می روند تا از نشت سیال جلوگیری کنند.

- اتصال دو لوله در زاویه: فلنج ها در گوشه ها برای اتصال دو لوله در زاویه های مختلف، معمولا 90 درجه، استفاده می شوند.

فلنج ها کاربرد های متعدد دیگری هم دارد به همین دلیل این کاربرد ها نشان دهنده اهمیت فلنج ها و اتصالات در طراحی و نگهداری سیستم های صنعتی است. و انتخاب مناسب آنها برای کاربرد خاصی از اهمیت بالایی برخوردار است.

فرق فلنج استیل با فلنج فولادی

فلنج ها از جمله اتصالات کلیدی در سیستمهای لولهکشی و صنعتی هستند و معمولاً برای اتصال لولهها و تجهیزات مختلف به یکدیگر استفاده میشوند. فلنجها میتوانند از مواد مختلفی ساخته شوند، از جمله استیل (فولاد ضد زنگ) و فولاد کربنی. در زیر به بررسی تفاوتهای بین فلنج استیل و فلنج فولادی میپردازیم:

1. جنس و ترکیب مواد:

-

فلنج استیل (فولاد ضد زنگ):

- معمولاً از آلیاژ فولاد ضد زنگ مانند 304، 316 یا 310 ساخته میشود.

- دارای مقاومت بالا در برابر خوردگی، زنگزدگی و حرارت است و برای محیطهای خورنده و شرایط مرطوب مناسب است.

-

فلنج فولادی (فولاد کربنی):

- معمولاً از فولاد کربنی (مانند A105) ساخته میشود.

- این نوع فلنج در برابر خوردگی حساستر است و عمدتاً برای کاربردهای داخلی و در شرایط متعارف استفاده میشود.

2. مقاومت در برابر خوردگی:

-

فلنج استیل:

- دارای خاصیت ممانعت از خوردگی بالا است و به همین دلیل در محیطهایی که شدت خورندگی بالاست (مانند صنایع شیمیایی، نفت و گاز) استفاده میشوند.

-

فلنج فولادی:

- کارایی کمتری در برابر خوردگی دارد و در صورت استفاده در محیطهای مرطوب یا خورنده، نیاز به لایههای حفاظتی مانند رنگ یا پوششهای دیگر دارد.

3. قیمت:

-

فلنج استیل:

- معمولاً هزینه بیشتری نسبت به فلنج های فولادی دارد به دلیل فرایند ساخت پیچیدهتر و مواد اولیه گرانتر.

-

فلنج فولادی:

- قیمت کمتری دارد و برای کاربردهایی که نیاز به محافظت در برابر خوردگی نیست، گزینه اقتصادیتری است.

4. قابلیت جوشکاری:

-

فلنج استیل:

- معمولاً جوشکاری آسانی دارد، اما نیاز به دقت بیشتری دارد تا از ایجاد ترک یا نقص در جوش جلوگیری شود.

-

فلنج فولادی:

- بهطور عمومی جوشکاری آسانتری دارد و در بسیاری از صنایع به راحتی مورد استفاده قرار میگیرد.

5. کاربردها:

-

فلنج استیل:

- به طور گسترده در صنایع شیمیایی، داروسازی، غذایی و نفت و گاز استفاده میشود.

-

فلنج فولادی:

- بیشتر در کاربردهای عمومی و سیستمهای لولهکشی مانند خطوط آب، بخار و گاز طبیعی به کار میروند.

6. ظاهر:

-

فلنج استیل:

- معمولاً دارای سطح براق و صیقلی است که به آن ظاهری زیبا و ماندگار میبخشد.

-

فلنج فولادی:

- معمولاً سطحی ماتتر دارد و ممکن است نیاز به پوششهای حفاظتی داشته باشد.

در انتخاب بین فلنج استیل و فلنج فولادی، باید به نوع کاربرد، شرایط محیطی، مقاومت در برابر خوردگی و بودجه توجه کنید. فلنج استیل گزینه ایدهآلی برای شرایط سخت و خورنده است، در حالی که فلنج فولادی میتواند برای کاربردهای استاندارد و غیرخورنده اقتصادی تر باشد.

علائم اختصاری روی فلنج ها به چه معناست

علائم اختصاری روی فلنج ها اطلاعات مهمی درباره مشخصات فنی و کاربرد فلنج ارائه میدهند. این علائم معمولاً شامل مشخصات زیر هستند:

نام تولیدکننده (Manufacturer Name)

نام یا برند شرکت سازنده فلنج روی آن حک شده است.

نکته: برای بازتر شدن نام استاندارد های موجود در بازار را در زیر آورده ایم تا معنای هر کدام از انها برای شما ملموس تر باشد. فلنجها بر اساس استانداردهای مختلف تولید میشوند، مانند:

ASME: انجمن مهندسان مکانیک آمریکا.

ANSI: مؤسسه استانداردهای ملی آمریکا.

DIN: استاندارد آلمان.

EN: استاندارد اروپا.

BS: استاندارد بریتانیا.

کلاس فشار (Pressure Class)

میزان تحمل فشار فلنج با کلماتی مثل 150, 300, 600, 900 و غیره مشخص میشود. این اعداد بر اساس استانداردهای ANSI یا ASME تعریف شدهاند.

اندازه فلنج (Nominal Size)

سایز فلنج، که نشاندهنده قطر اسمی لوله است. بهعنوان مثال:

2″ به معنی قطر لوله 2 اینچ.

DN100 به معنی قطر اسمی 100 میلیمتر (بر اساس استاندارد DIN).

نوع ماده (Material)

نوع مواد سازنده فلنج با اختصار مشخص میشود:

CS: فولاد کربنی (Carbon Steel).

SS: فولاد ضد زنگ (Stainless Steel).

A105: فولاد مخصوص کلاس فشار بالا.

F304/F316: انواع آلیاژهای استنلس استیل.

نوع اتصال فلنج (Type of Flange)

علائم اختصاری فلنج در نوع فلنج بر اساس شکل و محل اتصال مشخص میگردد:

WNRF : Weld Neck Raised Face (فلنج گلودار با سطح برجسته).

SORF : Slip-On Raised Face (فلنج اسلیپآن با سطح برجسته).

BLRF : Blind Raised Face (فلنج کور با سطح برجسته).

SW : Socket Weld (فلنج جوشی سوکتی).

استاندارد فشار و دما

ممکن است کنار کلاس فشار، دمای کاری نیز ذکر شود. بهعنوان مثال:

300LB: کلاس فشار تا 300 پوند بر اینچ مربع (PSI).

RTJ: اتصال حلقهای برای کاربردهای دمای بالا و فشار زیاد.

تاریخ تولید (Production Date)

تاریخ تولید برای ردیابی و اطمینان از کیفیت محصول.

کد حرارتی (Heat Number)

این کد برای ردیابی کیفیت مواد اولیه استفادهشده در تولید فلنج است.

روکش سطحی (Surface Finish)

نوع تراش سطح فلنج برای بهبود اتصال

RF: برجسته (Raised Face).

FF: مسطح (Flat Face).

RTJ: اتصال حلقهای (Ring Type Joint).

ویژگیهای خاص (Special Marking)

در صورت نیاز، ویژگیهای خاص مانند مقاومت در برابر خوردگی، بهرهبرداری خاص، یا استفاده در شرایط ویژه ممکن است ذکر شود.

یک مثال علائم روی فلنج

چند علائم اختصاری فلنج قابل مشاهده روی یک فلنج ممکن است این گونه باشند:

ASME B16.5 300LB RF A105 DN150

به این معنی که:

- فلنج براساس استاندارد ASME B16.5 تولید شده است.

- کلاس فشار 300LB.

- سطح برجسته (RF).

- جنس فلنج فولاد کربنی (A105).

- قطر اسمی 150 میلیمتر (DN150).

اهمیت بررسی علائم هنگام خرید

علائم اختصاری فلنج برای انتخاب صحیح در کاربردهای خاص صنعتی اهمیت دارد. حتی برخی از شرکت ها برای پروژه های حساس خود از شرکت های بازرسی برای اطمینان از کیفیت محصول به شرکت ها و یا فروشگاه های فروشنده رفته و قبل از ارسال بار، فلنج و یا لوله، اتصالات و انواع شیرالات صنعتی را از نظر نوع ساختار و استانداردهای مختلف مورد بررسی قرار می دهند. هنگام خرید یا استفاده از فلنج، این اطلاعات به شما کمک میکند:

- تطابق محصول با استانداردهای مورد نظر.

- اطمینان از تحمل فشار و دمای مناسب.

- استفاده صحیح در خطوط لولهکشی و پروژههای صنعتی.

چگونه میتوان از خوردگی فلنج ها جلوگیری کرد؟

برای جلوگیری از خوردگی فلنج ها، می توان از روش های مختلفی استفاده کرد که شامل موارد زیر می باشد:

- استفاده از فلزات مقاوم در برابر خوردگی: مانند الومینیوم یا فولادی ضد رنگ که به طور طبیعی مقاومت بیشتری در برابر خوردگی دارند.

- پوشش های حفاظتی: استفاده از پوشش های رنگی یا پوشش های پودری که به عنوان مانعی برای جلوگیری از انتقال بار الکتروشیمیایی عمل می کنند.

- اقدامات محیطی: کنترل محیط اطراف برای کاهش واکنش های شیمیایی که منجر به خوردگی می شوند، مانند کاهش قرار گرفتن در معرض باران یا آب دریا.

- پوشش فدا شونده: پوشش دادن فلنج با یک نوع فلز اضافی که احتمال اکسید شدن آن بیشتر است،مانند روی در فرآیند گالوانیزه کردن.

این روش ها به کاهش خوردگی فلنج ها کمک می کنند و می توانند به افزایش طول عمر و کاهش هزینه های نگهداری و تعمیرات کمک کنند. انتخاب روش مناسب بستگی به شرایط خاص محیطی ،نوع فلنج و موادی که از آن ساخته شده اند، دارد.

مزایا و معایب انواع فلنج

لازم به ذکر است که فلنج صنعتی به عنوان بخش های اساسی در سیستمهای لوله کشی صنعتی، هر کدام مزایا و معایب خاص خود را دارند. در اینجا به برخی از مزایا و معایب آنها اشاره می کنم:

مزایا انواع فلنج

از مزایای فلنج و اتصالات می توان به عبارات زیر اشاره کرد:

مقاومت بالا در برابر دما و فشار: این اتصالات می توانند در شرایط سخت محیطی مقاومت خوبی داشته باشند.

قابلیت استفاده در کاربرد های مختلف: از فلنج ها و اتصالات در طیف وسیعی از صنایع استفاده می شود.

سهولت نصب و نگهداری: اتصالات فلنجی به راحتی نصب و در صورت نیازتعمیر یا تعویض می شوند.

معایب انواع فلنج

از معایب فلنج و اتصالات می توان به عبارات زیر اشاره کرد:

هزینه نسبتا زیاد: نسبت به سایر اتصالات، فلنج ها ممکن است هزینه بیشتری داشته باشند.

وزن زیاد: این اتصالات ممکن است وزن بیشتری داشته باشند که می تواند در حمل و نقل و نصب تاثیر بگذارند.

نیاز به مهارت و تجربه برای نصب: نصب صحیح فلنج ها و اتصالات نیاز به دانش فنی دارد.

در کل، مزایای استفاده از فلنج ها و اتصالات در صنایع مختلف، به ویژه در کاربرد هایی که نیاز به مقاومت بالا در برابر فشار و دما دارند، بر معایب آنها غلبه دارد. انتخاب نوع فلنج و اتصالات گالوانیزه باید با توجه به نیاز های خاص پروژه و مشخصات فنی سیستم لوله کشی انجام شود.

خرید بدون واسطه انواع فلنج صنعتی

و در آخر باید بگوییم که انتخاب صحیح نوع فلنج ها، با توجه به شرایط کاری و محیطی، می تواند تاثیر بسزایی در کاهش خطرات ناشی از خوردگی، نشتی و سایر مشکلات احتمالی داشته باشد. همچنین، استفاده از مواد و پوشش های مناسب، طراحی دقیق و نصب مهندسی شده، می تواند به افزایش طول عمر و کارایی سیستم های لوله کشی کمک کند. و لازم به ذکر است که فلنج و اتصالات بخش هایی ضروری در زیر ساخت های صنعتی هستند که با پیشرفت تکنولوژی و مواد جدید، به طور مداوم در حال تکامل و بهبود هستند تا پاسخگوی نیاز های رو به رشد صنایع باشند. انتخاب دقیق و مدیریت صحیح این اجزا، می تواند به بهینه سازی عملکرد و افزایش ایمنی در پروژه های صنعتی کمک شایانی کند. شما عزیزان برای خرید کالای مورد نیاز خود می توانید با کارشناسان الیار صنعت شایا در ارتباط باشید تا بتوانید خرید موفقیت آمیزی را تجربه نمایید.